Prüfstände

Prüfstände für rotatorische Dichtungen

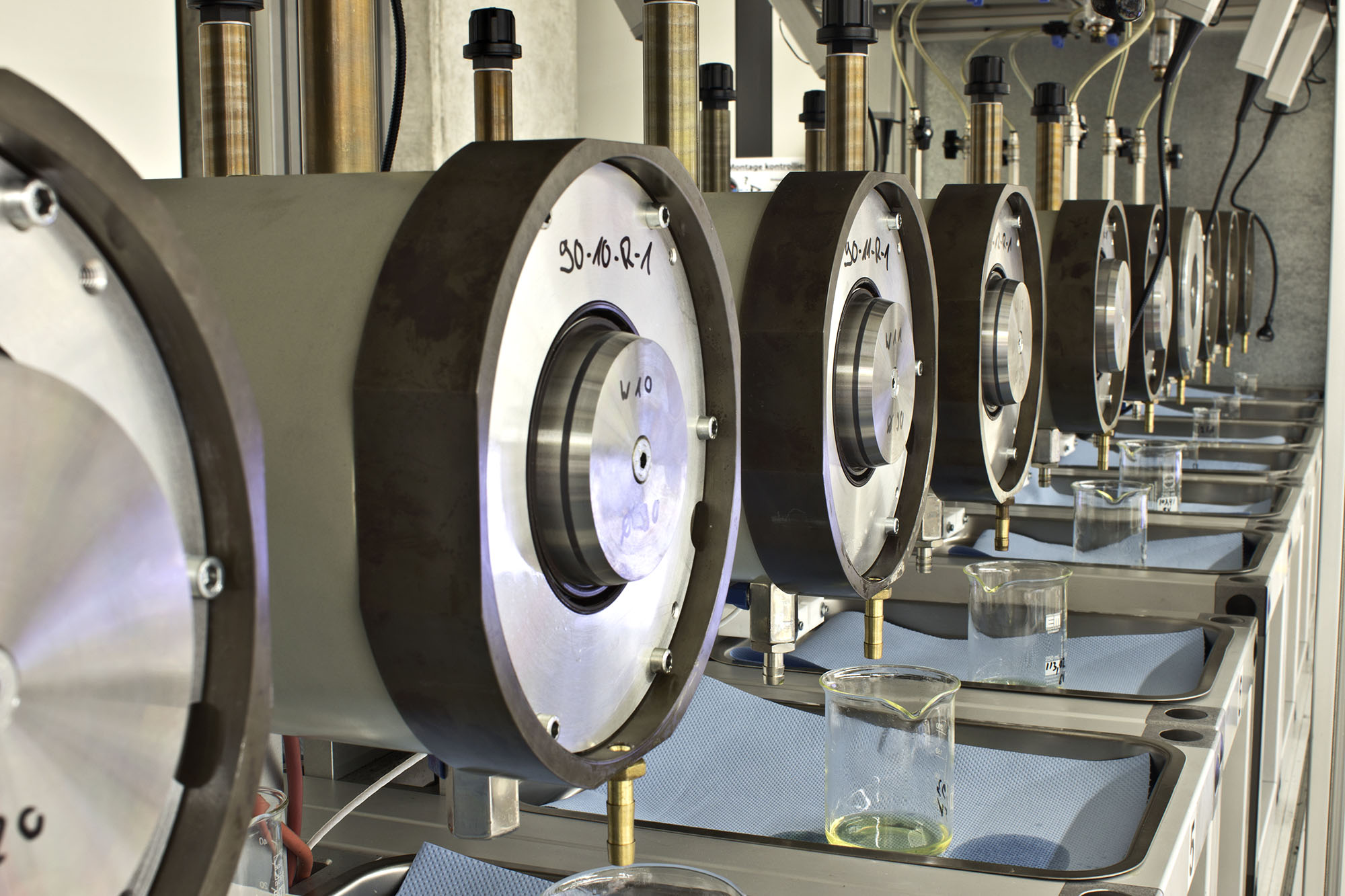

Die Dauerlaufprüfstände sind unterschiedlich aufgebaut, um alle Anforderungen an die Versuchsdurchführung bei Dichtsysteme erfüllen zu können. So sind z.B. Ausführungen mit Direktantrieb für schnelle Drehrichtungswechsel bzw. Beschleunigungen der Welle vorhanden. Außerdem sind einzelne Prüfstellen mit Hydraulikaggregat ausgestattet, um große Drücke aufbringen zu können. Hinzu kommen verschiedene Ausführungen, um die Dichtung mit Ölsumpf, Fluidbespritzung oder auch im Trockenlauf betreiben zu können. So können selbst ausgefallene Betriebsbedingungen versuchstechnisch realisiert werden.

Die Dauerlaufprüfstände sind unterschiedlich aufgebaut, um alle Anforderungen an die Versuchsdurchführung bei Dichtsysteme erfüllen zu können. So sind z.B. Ausführungen mit Direktantrieb für schnelle Drehrichtungswechsel bzw. Beschleunigungen der Welle vorhanden. Außerdem sind einzelne Prüfstellen mit Hydraulikaggregat ausgestattet, um große Drücke aufbringen zu können. Hinzu kommen verschiedene Ausführungen, um die Dichtung mit Ölsumpf, Fluidbespritzung oder auch im Trockenlauf betreiben zu können. So können selbst ausgefallene Betriebsbedingungen versuchstechnisch realisiert werden.

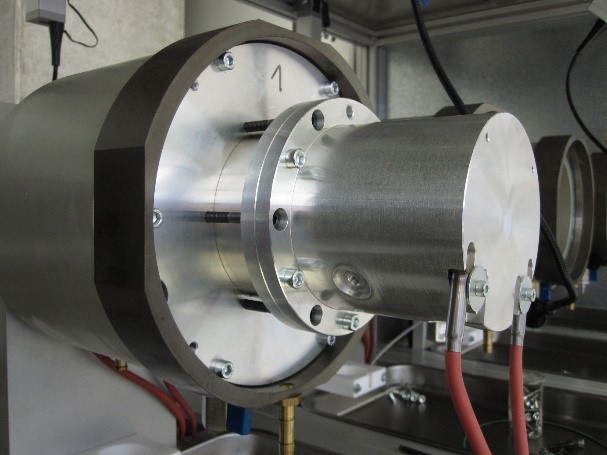

Die Universalprüfstände am IMA zeichnen sich durch eine extrem hohe Anpassungsfähigkeit aus. Durch entsprechende Aufnahmen können eine Vielzahl von Dichtsystemen untersucht werden. Eine Bespritzung mit Fluid lässt sich ebenso wie die Temperierung des Dichtsystems durch entsprechende Aggregate und Vorrichtungen je nach gewünschtem Untersuchungszweck realisieren. Aerostatische Lager erlauben hochpräzise Reibmomentmessungen.

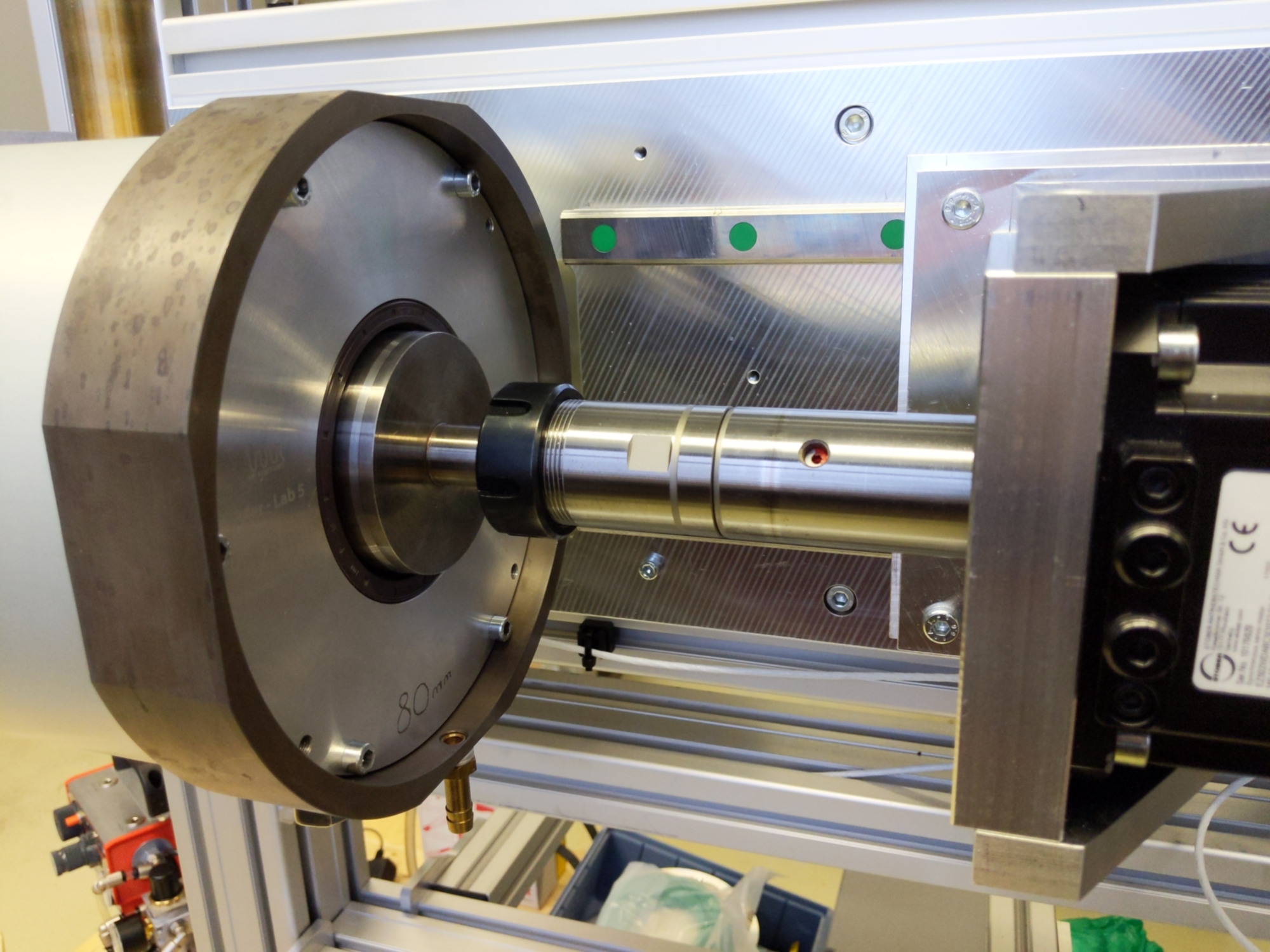

Der Hochgeschwindigkeitsprüfstand zeichnet sich durch hohe Flexibilität und großen Umfang an Mess- und Prüfmöglichkeiten aus. Es können Untersuchungen bei extremen Temperaturen und hohen Drehzahlen erfolgen. So können selbst PTFE-Manschetten bis an ihre Einsatzgrenzen untersucht werden. Durch die aerostatisch gelagerte Prüfkammer ist eine genaue Messung des Reibmoments möglich.

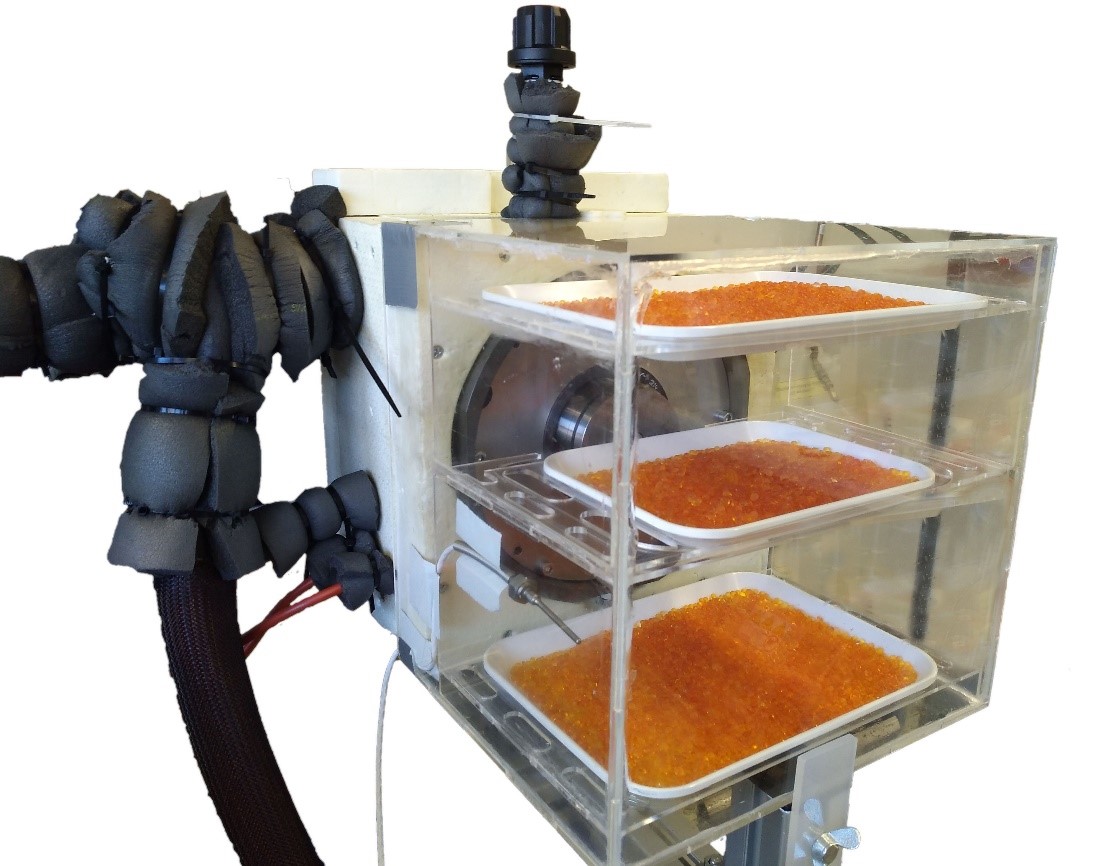

Der Tieftemperaturprüfstand wurde speziell konzipiert, um Untersuchungen an Dichtsystemen bei sehr tiefen Temperaturen durchführen zu können. Der Betrieb ist mit Fluidsumpf möglich. Dieser wird indirekt über das Gehäuse temperiert. Hierzu steht ein leistungsstarkes Tieftemperaturaggregat mit speziellem Kühlmittel zur Verfügung.

Der Dauerlaufprüfstand Wasser wurde speziell konzipiert, um Untersuchungen an Dichtsystemen mit Wasser oder aggressiven bzw. korrosiven abzudichtenden Fluiden durchführen zu können. Der Betrieb ist mit Fluidsumpf oder mit Fluidbespritzung möglich. Der Prüfstand ist mit Direktantrieb ausgeführt, um schnelle Beschleunigungen und Drehrichtungswechsel gewährleisten zu können. Zusätzlich ist eine Fluidtemperierung sowie eine Druckbeaufschlagung der Dichtstelle möglich.

Zur visuellen Untersuchung der Strömung unter der Dichtkante wird ein Optik-Prüfstand eingesetzt. Eine Glashohlwelle und eine rotierbare Dichtringaufnahme sowie ein axial verfahrbares Optiksystem mit digitaler Videokamera bilden ein innovatives Untersuchungssystem. So kann die Strömung im Dichtkontakt unter verschiedensten Bedingungen betrachtet und analysiert werden.

Zur visuellen Untersuchung der Strömung unter der Dichtkante wird ein Optik-Prüfstand eingesetzt. Eine Glashohlwelle und eine rotierbare Dichtringaufnahme sowie ein axial verfahrbares Optiksystem mit digitaler Videokamera bilden ein innovatives Untersuchungssystem. So kann die Strömung im Dichtkontakt unter verschiedensten Bedingungen betrachtet und analysiert werden.

Prüfstände für translatorische Dichtungen

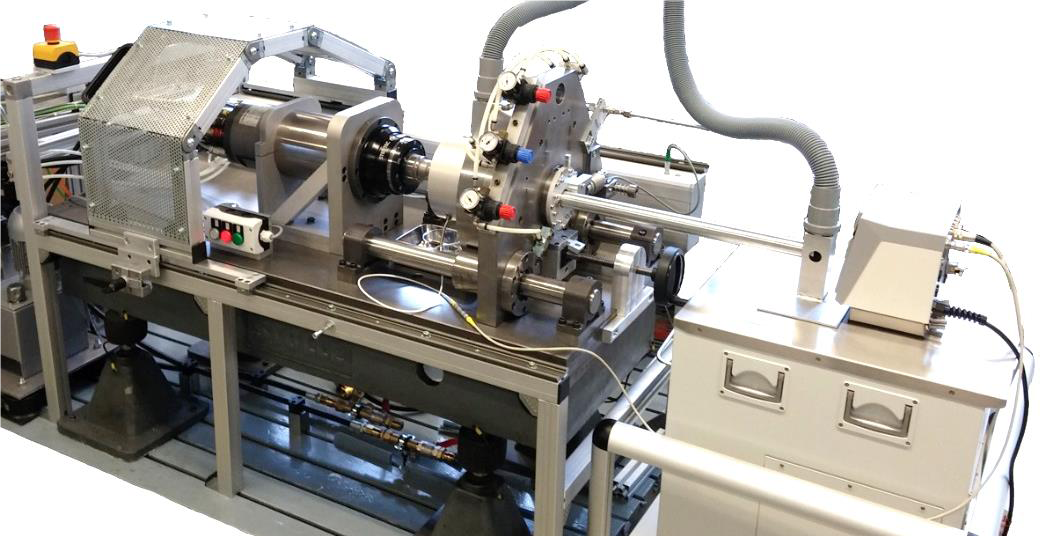

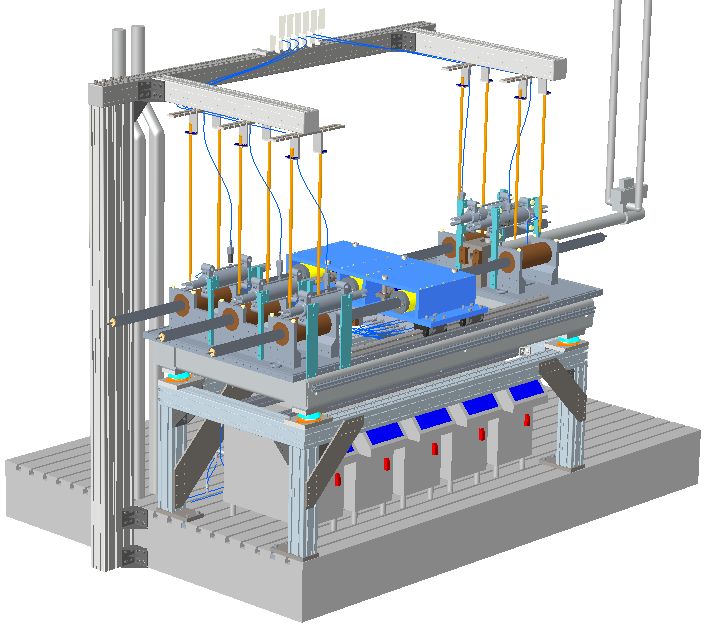

Leckage, Verschleiß und Förderwert einer Dichtungs-Stangen-Kombination werden auf dem Leckageprüfstand untersucht. Die Einsatzgrenzen liegen bei 35 MPa Druck und 1 m/s Verfahrgeschwindigkeit. Insgesamt können 10 Dichtungen gleichzeitig untersucht werden. Die Aufnahmen sind mit denen des Reibkraftprüfstands kompatibel. Somit können Dichtringe auf beiden Prüfständen untersucht werden.

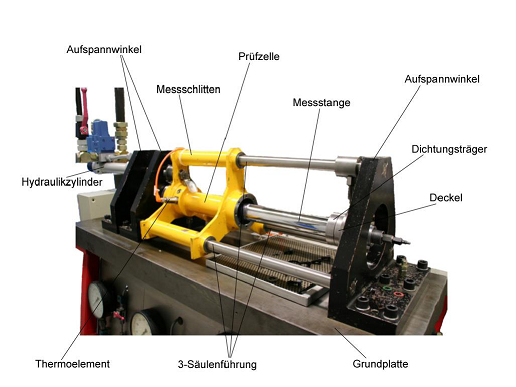

Die Reibkraft von Hydraulikstangendichtungen kann mit dem Reibkraftprüfstand getrennt für ein- und ausfahrenden Hub gemessen werden. Versuche bis 35 MPa Druck und Geschwindigkeiten bis 1 m/s sind möglich.

Die Reibkraft von Hydraulikstangendichtungen kann mit dem Reibkraftprüfstand getrennt für ein- und ausfahrenden Hub gemessen werden. Versuche bis 35 MPa Druck und Geschwindigkeiten bis 1 m/s sind möglich.

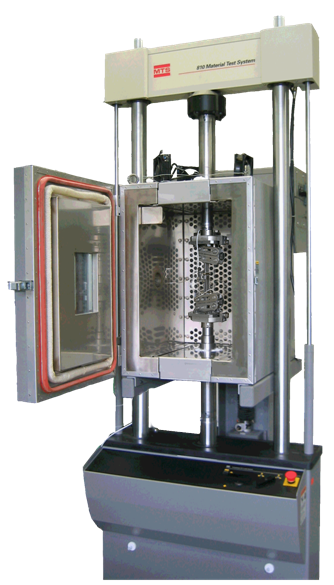

Gehäusetrennstellen werden heute oft mittels Klebeverbindungen statisch abgedichtet. Um bei derartigen Dichtstellen die Belastbarkeit auf schwingende Schub- und Axialkräfte zu untersuchen werden hohe Kräfte und Anregungsfrequenzen benötigt. Mit Hilfe des Hydropulsers können diese verwirklicht werden.

Gehäusetrennstellen werden heute oft mittels Klebeverbindungen statisch abgedichtet. Um bei derartigen Dichtstellen die Belastbarkeit auf schwingende Schub- und Axialkräfte zu untersuchen werden hohe Kräfte und Anregungsfrequenzen benötigt. Mit Hilfe des Hydropulsers können diese verwirklicht werden.

Messgeräte

Oberflächenmessgeräte

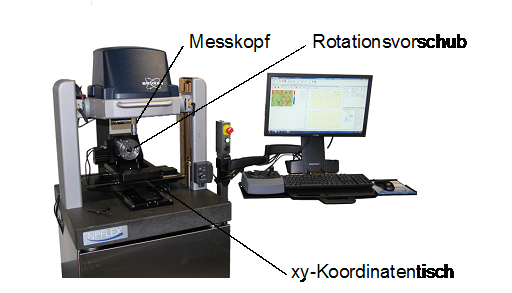

Das Confovis Oberflächen- und Drallmessgerät ist ein eigens für Anwendungen in der Dichtungstechnik entwickeltes, optisch konfokales Topographiemesssystem, mit dem technische Oberflächen hochauflösend vermessen werden. Bestandteil der Ausstattung ist eine Rotationseinheit, die es optimal ermöglicht rotationssymmetrische Dichtungsgegenlaufflächen zu vermessen. Das Software Modul Lead-Inspect ist optimal auf die Dichtungstechnik abgestimmt und ermöglicht neben der Makro- und Mikrodrallmessung auch die Messung von 2D und 3D Oberflächenkenngrößen.

Die Weißlichtinterferometrie ermöglicht aufgrund der hohen Messgeschwindigkeit besonders große Messbereiche hochaufgelöst und in kurzen Zeiten zu vermessen. Mit der zusätzlichen Rotationseinheit ist das Bruker NPFLEX - LA ideal zur Vermessung von zylindrischen Proben und somit ideal für die Dichtungstechnik ausgestattet.

Hochaufgelöste 3D-Aufnahmen der Dichtungslauffläche sowie der Dichtung können mit dem Keyence VK-9710 Laserscanning Farbmikroskop angefertigt werden. Der Blick ins Detail erlaubt Ansichten, die bisher nur mit Rasterelektronenmikroskopen möglich waren.

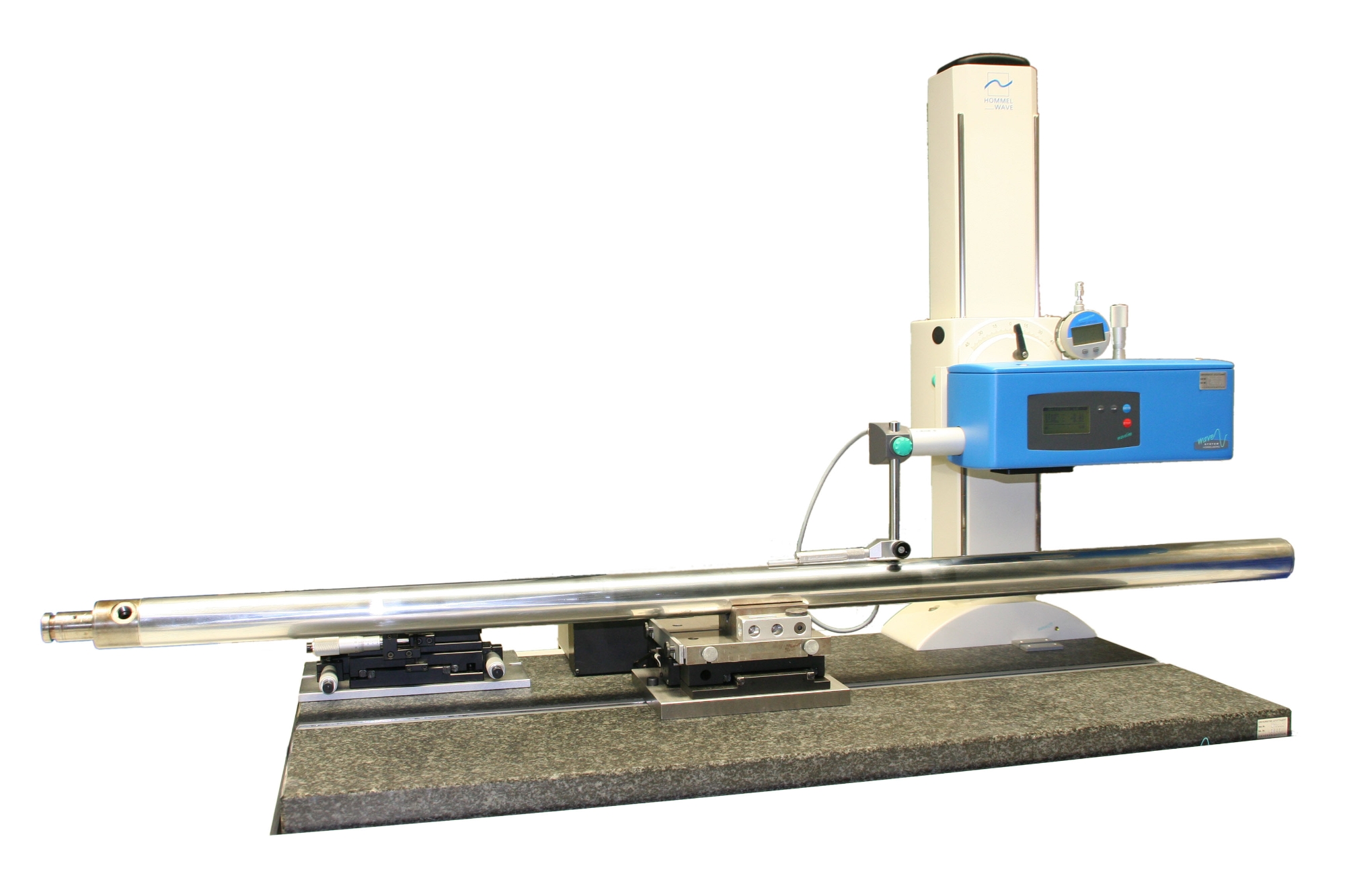

Mit dem Rauheitsmessgerät HOMMEL T8000 werden normgerechte Rauheitsschriebe und Konturschriebe von Dichtungskomponenten erstellt.

Messgeräte für Schadensanalysen und Werkstoffuntersuchungen

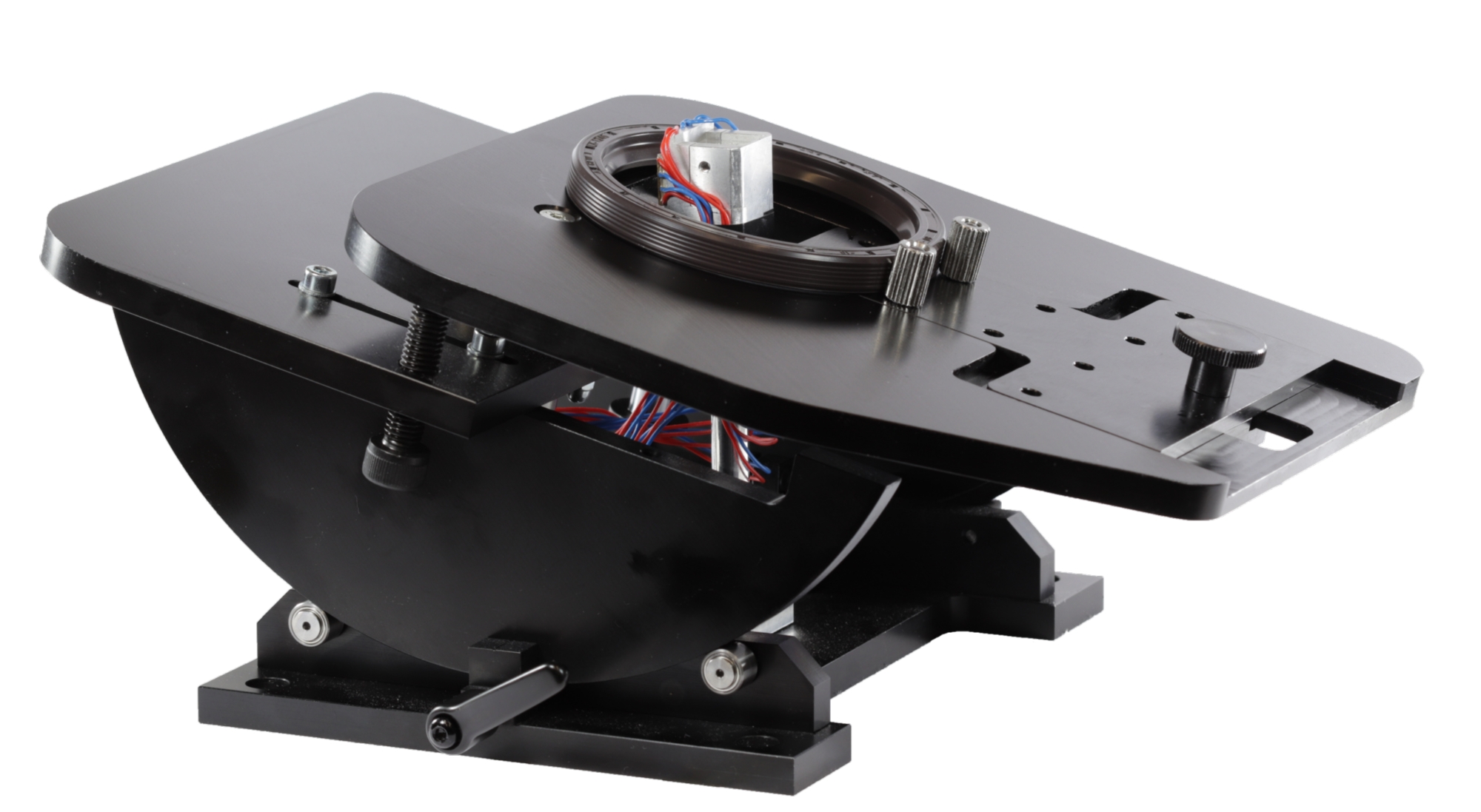

Der IMA-Sealscanner® ist ein am IMA entwickeltes Messgerät, mit dem die Verschleißbreite der Dichtkante und der Innendurchmesser eines Federvorgespannten-Elastomer-Radial-Wellendichtringes ohne hydrodynamische Rückförderstrukturen automatisiert gemessen und ausgewertet werden kann. Hierdurch wird eine anwenderunabhängige, schnelle und reproduzierbare Auswertung von RWDR nach Prüfstandsuntersuchungen ermöglicht.

Dynamische Dichtsysteme fallen aufgrund verschiedenster Schädigungsmechanismen aus. Es lassen sich mechanische, thermische und chemische Schädigungen unterscheiden. Um die Ursachen von Ausfällen eines Dichtsystems zu ermitteln ist eine Schadensanalyse unerlässlich. Der IMA Sealobserver ermöglicht visuelle Oberflächenanalysen von Dichtringen mit Hilfe eines Digitalmikroskops. Variable Einstellmöglichkeiten garantieren eine optimale Sicht auf die Dichtkante.

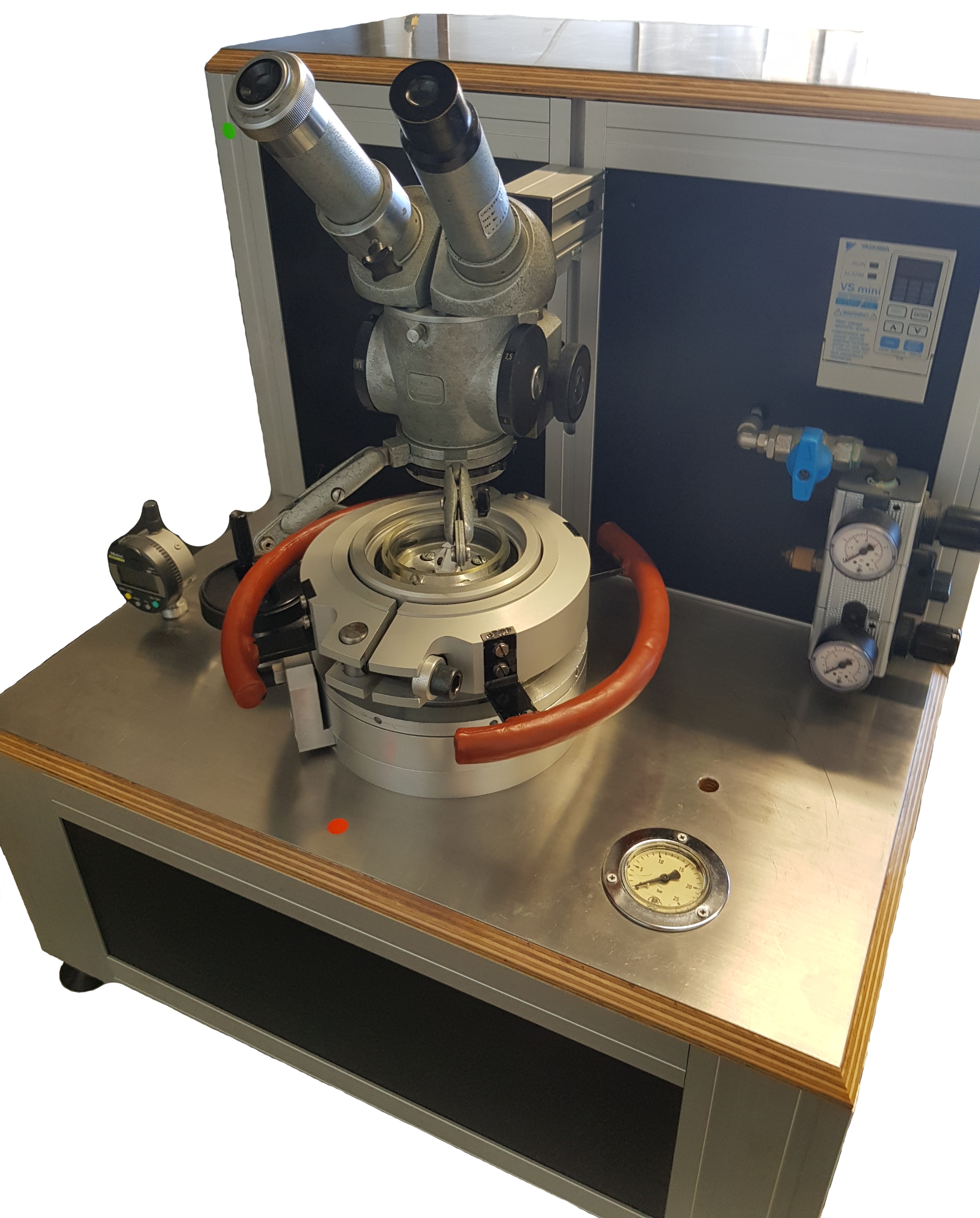

Die Anpresskraft eines Dichtrings hat großen Einfluss auf das Reib- und Abdichtverhalten. Deshalb ist es unumgänglich, die Radialkraft eines Dichtrings exakt zu messen. Am IMA stehen hierfür drei Radialkraftmessgeräte nach DIN 3761-9 zur Verfügung, mit denen die Radialkräfte von fast allen Dichtringtypen auf Wunsch temperiert und wegkompensiert bestimmt werden können.

Die Härte des Dichtrings in der Kontaktzone kann Aufschluss über chemische oder thermische Veränderungen durch den Betrieb geben. Am IMA steht für die Härteprüfung von Elastomeren das modulare Härteprüfgerät „Bareiss digi test II“ zur Verfügung. Damit können neben Härtemessungen der Dichtkante von Radialwellendichtringen (in Anlehnung an das IRHD M Verfahren nach DIN ISO 48) auch genormte Messungen an anderen Geometrien durchgeführt werden.

Zur Ermittlung von Werkstoffkennwerten und beispielsweise zur Messung von Reib- oder Losbrechkräften an axial bewegten Dichtelementen steht eine Universal-Prüfmaschine zur Verfügung. Zugkräfte bis 10 kN und verschiedene Messprogramme mit variablen Verfahrgeschwindigkeiten sind realisierbar. Dehnungen werden berührungslos mit einem Videoextensometer erfasst. Mittels einer Temperierkammer können Messungen bis zu einer Temperatur von 150°C durchgeführt werden.

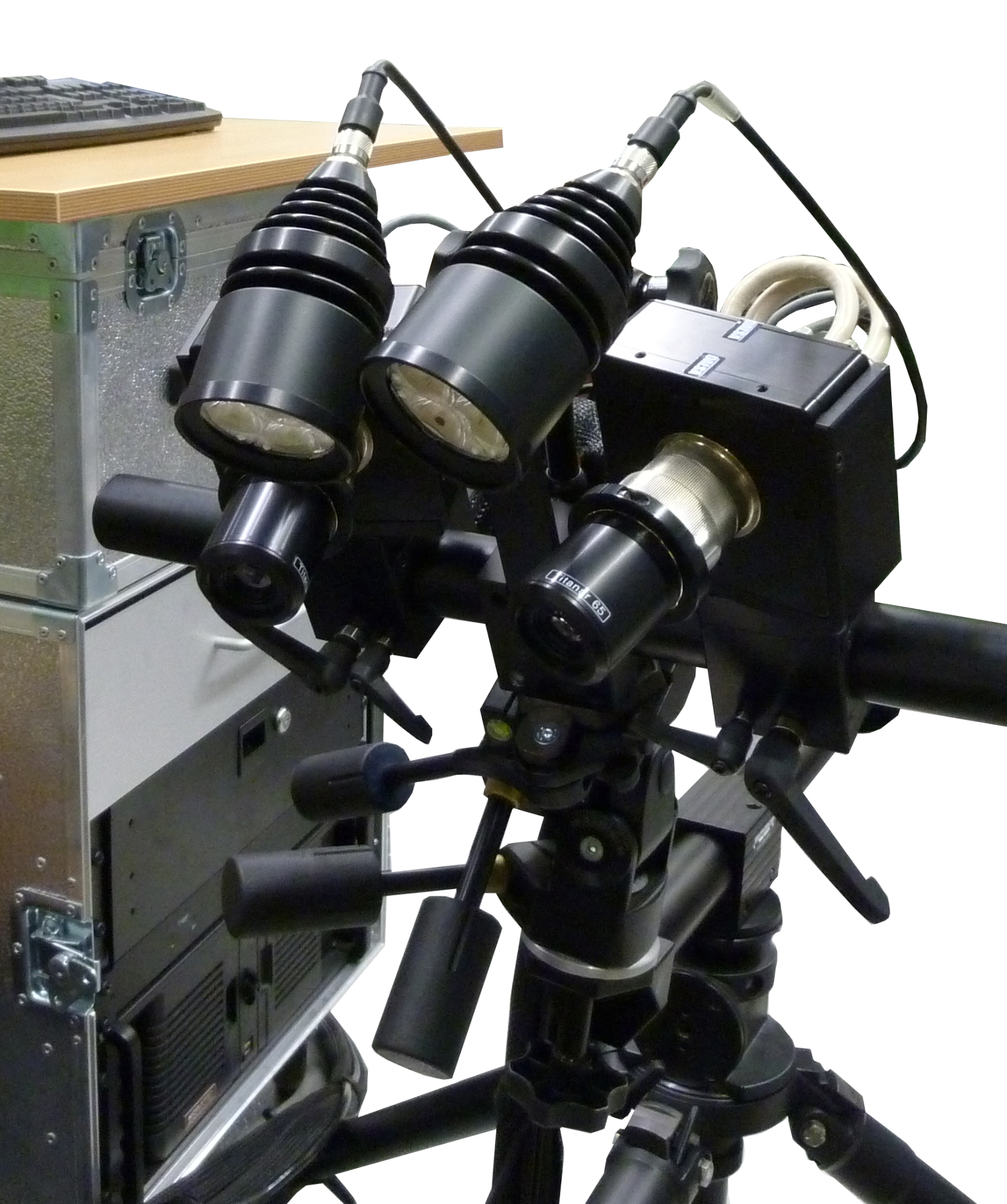

Mit einem 3D-Verformungsmessgerät können Bauteilverformungen mit hoher Dynamik dreidimensional erfasst werden. So können beispielsweise dynamisch belastete statische Dichtstellen an Flanschen und Gehäusen beobachtet und die auftretenden Verformungen (z.B. Klaffen) visualisiert und gemessen werden.

Die Erfassung der Temperatur an der Dichtkante ist seit jeher eine Herausforderung. Eine berührende Messung während den Versuchsläufen ist nicht möglich. Deshalb steht am IMA zwei Thermografie-Kameras zur Verfügung. Eine Besonderheit dabei ist das ein Präzisions-Mikroskopobjektiv, mit dem ein Bildfeld von 6 x 6 mm mit einer Auflösung von 25 μm vermessen werden kann. Aber auch Strahlungs-Pyrometer können hierzu bei Prüfstandsläufen eingesetzt werden.

Vorgänge bei dynamisch hoch beanspruchten Dichtsystemen sind mit bloßem Auge nicht mehr zu erfassen. Daher wird zur Beobachtung dieser Vorgänge eine Hochgeschwindigkeitskamera eingesetzt. Mit dieser können komplexe Strömungen, Stick-Slip Effekte oder dynamische Anfahrprozesse sichtbar gemacht werden.

Die grundlegende Betrachtung tribologischer Zustände ist an realen Bauteilen oft sehr schwierig. Aus diesem Grund werden abstrahierte Probenkörper an den Rotationstribometern in verschiedenen Schmierungszuständen analysiert. Untersucht werden verschiedene Gegenlaufflächen, Betriebsparameter (Anpressung, Drehzahl) und Schmierstoffe (Fette, Öle). Reibmoment, Temperatur und Verschleiß sind die betrachteten Messgrößen. Neben dem Ring-Scheibe-Prinzip an zwei Rotationstribometern kann an der Tribologie-Messzelle des Rheometers auch das Kugel-auf-drei-Platten-Prinzip eingesetzt werden.

Die grundlegende Betrachtung tribologischer Zustände ist an realen Bauteilen oft sehr schwierig. Aus diesem Grund werden abstrahierte Probenkörper an den Rotationstribometern in verschiedenen Schmierungszuständen analysiert. Untersucht werden verschiedene Gegenlaufflächen, Betriebsparameter (Anpressung, Drehzahl) und Schmierstoffe (Fette, Öle). Reibmoment, Temperatur und Verschleiß sind die betrachteten Messgrößen. Neben dem Ring-Scheibe-Prinzip an zwei Rotationstribometern kann an der Tribologie-Messzelle des Rheometers auch das Kugel-auf-drei-Platten-Prinzip eingesetzt werden.

Die Viskosität von Schmierstoffen beeinflusst maßgeblich den Reibungszustand von Dichtsystemen (Stichwort Gümbelzahl-Diagramm) und damit auch einen möglichen mechanischen Verschleiß oder eine thermische Schädigung des Dichtrings. Das Rheometer MCR 302 der Firma Anton Paar ermöglicht nicht nur die Messung der Viskosität unterschiedlicher Schmierstoffe bei verschiedenen Temperaturen und Scherraten, sondern auch die Untersuchung des Linear-Viskoelastischen Verhaltens des Schmierstoffs. Zudem können über einen axialen Antrieb Normalkräfte bis 50 N gezielt aufgebracht und gemessen werden.

An speziellen Messgeräten wird die Berührbreite eines Dichtrings im montierten Zustand am Umfang vermessen. Sogar eine Druckbeaufschlagung bis 25 bar ist möglich.

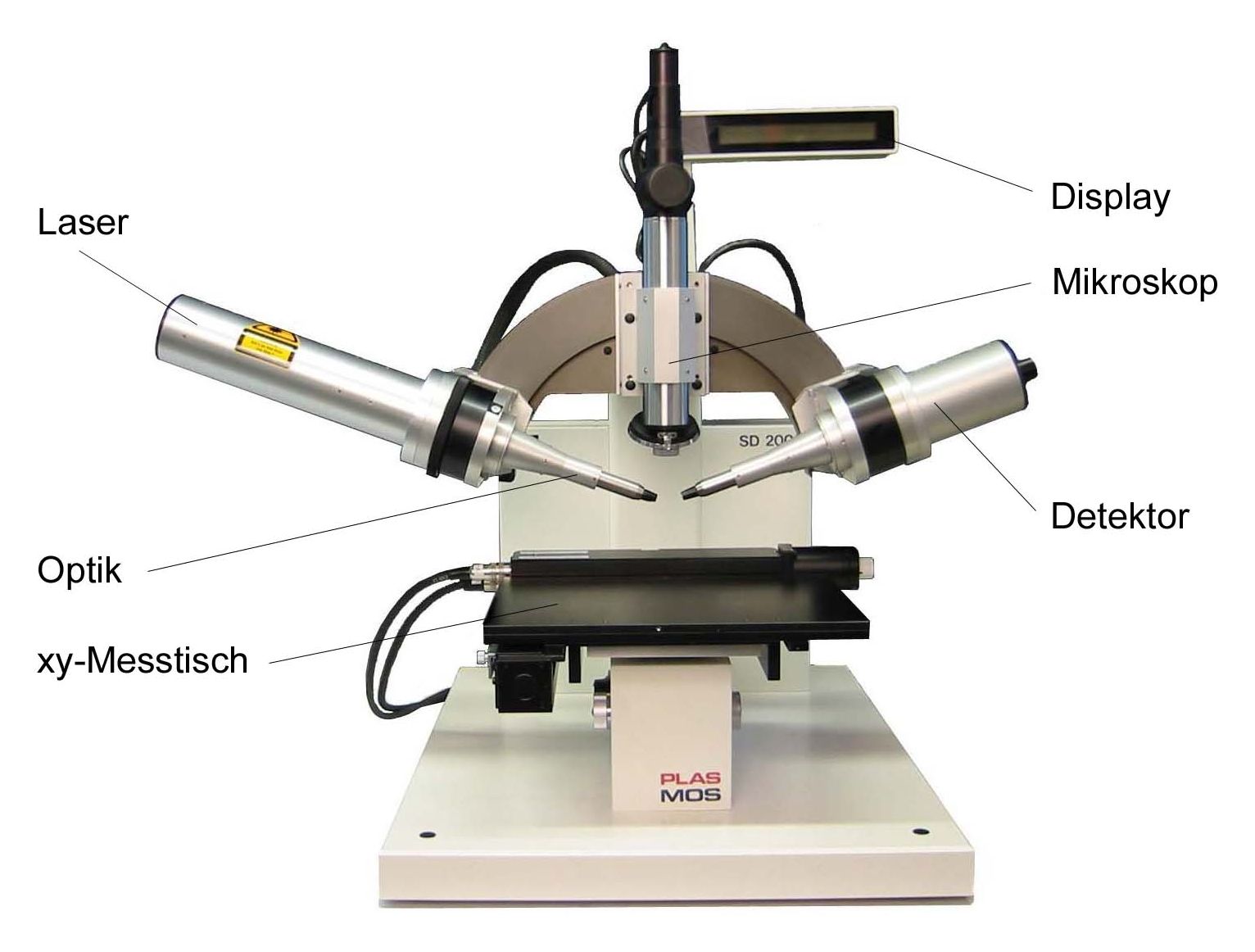

Mit einem Schmierfilmdickenmessgerät (Ellipsometer) kann die Schmierfilmdicke auf Hydraulikstangen bestimmt werden. Die Messung erfolgt optisch direkt auf einer Hydraulikstange und ist damit zerstörungsfrei. Durch Vergleich von Schmierfilmen bei stemmender und ziehender Bewegung wird das Dichtverhalten untersucht. Die Filmdickenauflösung liegt unter 1 nm.

Das Phenom ProX ist ein Elektronenmikroskop (REM) mit voll integrierter Mikroanalytik (EDX). Mit dem Phenom ProX können Proben auf ihre morphologischen Eigenschaften und chemische Elementzusammensetzungen untersucht werden. Dies erlaubt eine Betrachtung der Dichtkante mit hoher Auflösung und starker Vergrößerung.

Physikalische Messgeräte (Oberflächenenergie und Benetzung)

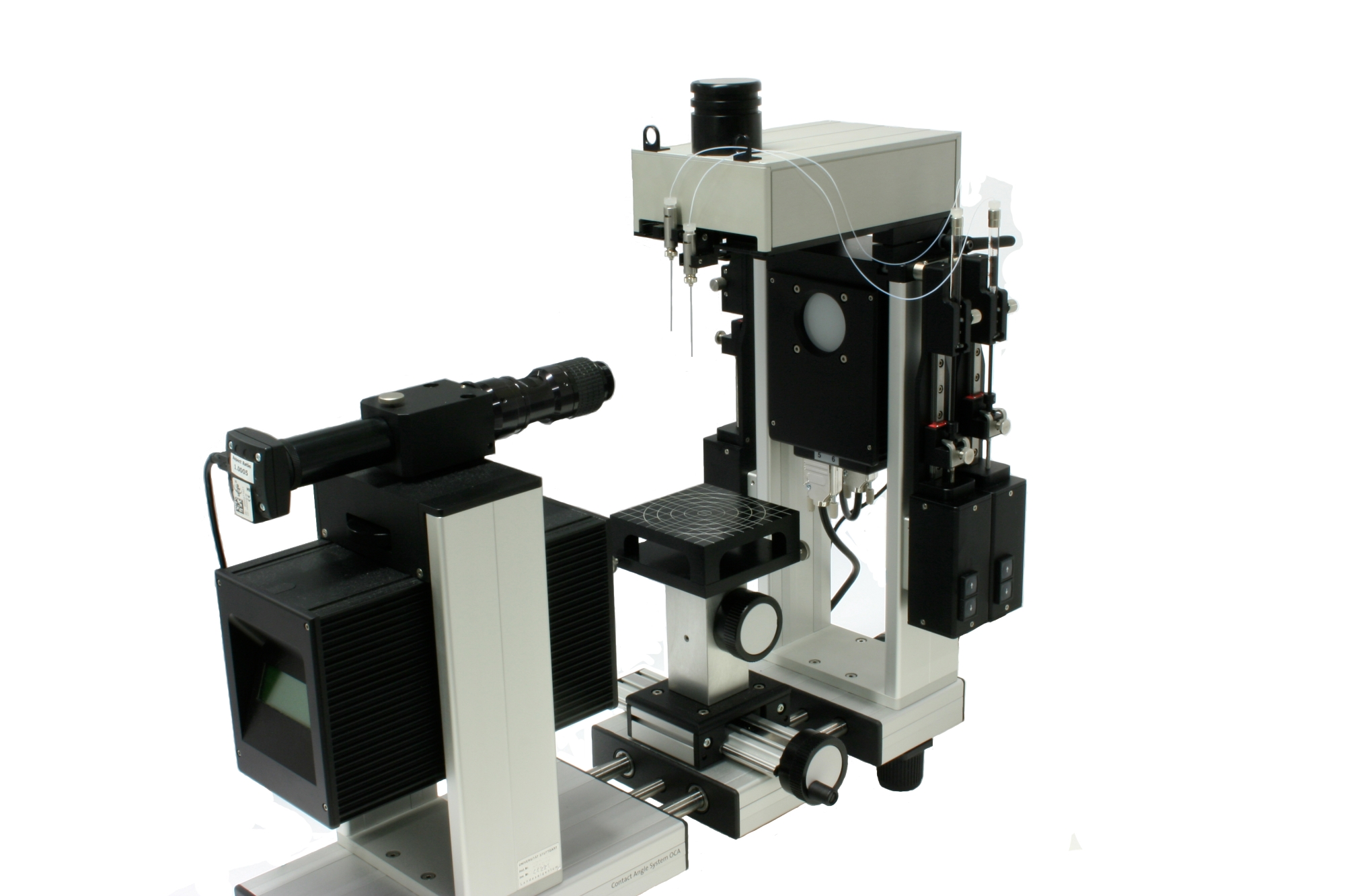

Das Kontaktwinkelmessgerät OCA 20 der Firma dataphysics ist ein Messsystem mit den Benetzungseigenschaften wie bspw. die Oberflächenspannungen von Festkörpern und Fluiden bestimmt werden können. Die Benetzungseigenschaften der einzelnen Dichtungskomponenten können in ihren polaren und dispersen Anteil aufgespalten werden und ermöglichen so Aussagen über den Schmierungszustand und den Verschleiß von Dichtsystemen im Betrieb.

Das Blasendrucktensiometer science line t60 der Firma SITA ist ein Messsystem mit den Benetzungseigenschaften wie bspw. die Oberflächenspannungen von Fluiden in Abhängigkeit der Temperatur bestimmt werden können. Die Benetzungseigenschaften von Schmierstoffen können einen maßgeblichen Einfluss auf den Schmierungszustand von Dichtsystemen haben. Ungeeignete Benetzungseigenschaften führen zu erhöhtem Verschleiß der Dichtungskomponenten im Betrieb.

Form- und Geometriemessgeräte

Der Innendurchmesser eines Radial-Wellendichtrings oder einer Hydraulik-Stangendichtung kann als Verschleißkenngröße in Dauerlaufversuchen herangezogen werden. Der Dichtring wird mit dem Profilometer im Durchlicht berührungsfrei optisch vermessen. Zum Vermessen des Dichtringdurchmessers ist das Profilometer besonders gut geeignet, da die Dichtung im Gegensatz zu einer Mikrometerschraube beim Messen nicht verformt und die Messung automatisiert abläuft.

Die Koordinatenmessmaschine der Firma Carl Zeiss ermöglicht in einem Messbereich von ca. 900 x 1200 x 650 mm geometrische Größen auszumessen, z.B. lässt sich damit der Durchmesser an der Dichtkante bestimmen, bzw. können Dichtungsnuten oder ganze Gehäuse ausgemessen werden.

Simulation

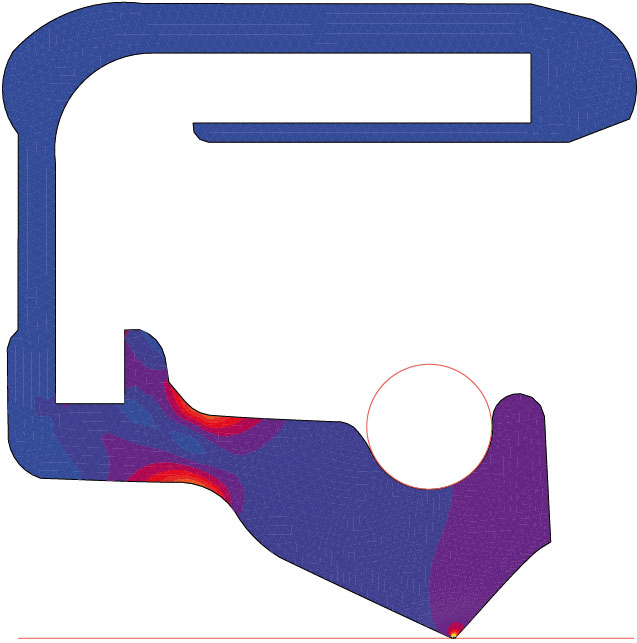

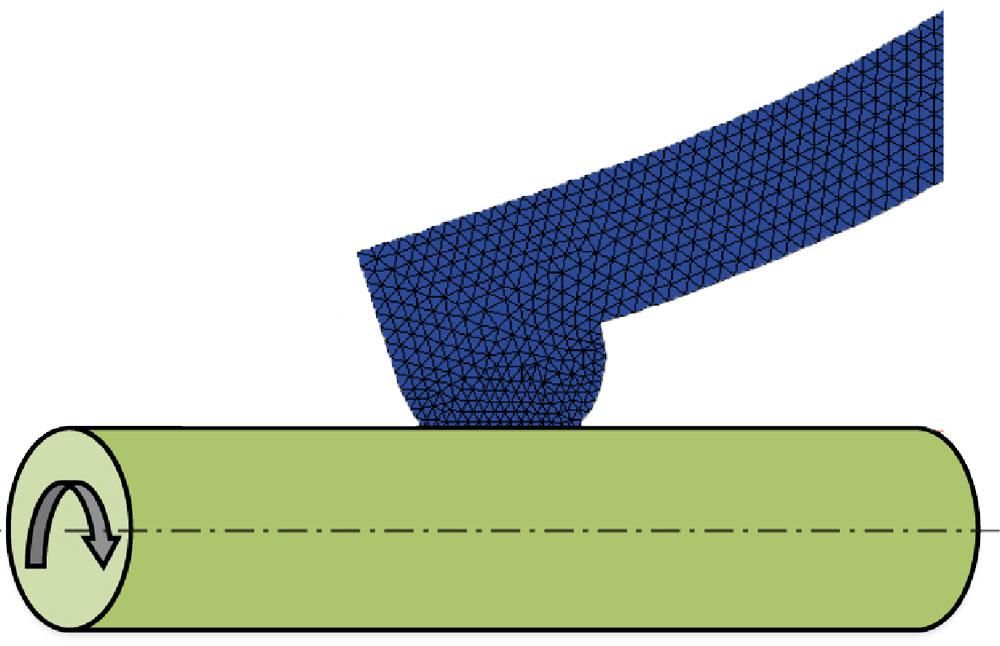

Mit Hilfe der Finite Elemente Simulation ist es möglich, die Spannungen und Verformungen von Dichtungen im Betrieb zu ermitteln. Neben der Bestimmung von Pressungsverläufen und Radialkräften kann die Verformung der Dichtung im Betrieb Rückschlüsse über die Funktion der Dichtung zulassen. Somit können auch Geometrieoptimierungen durchgeführt werden.

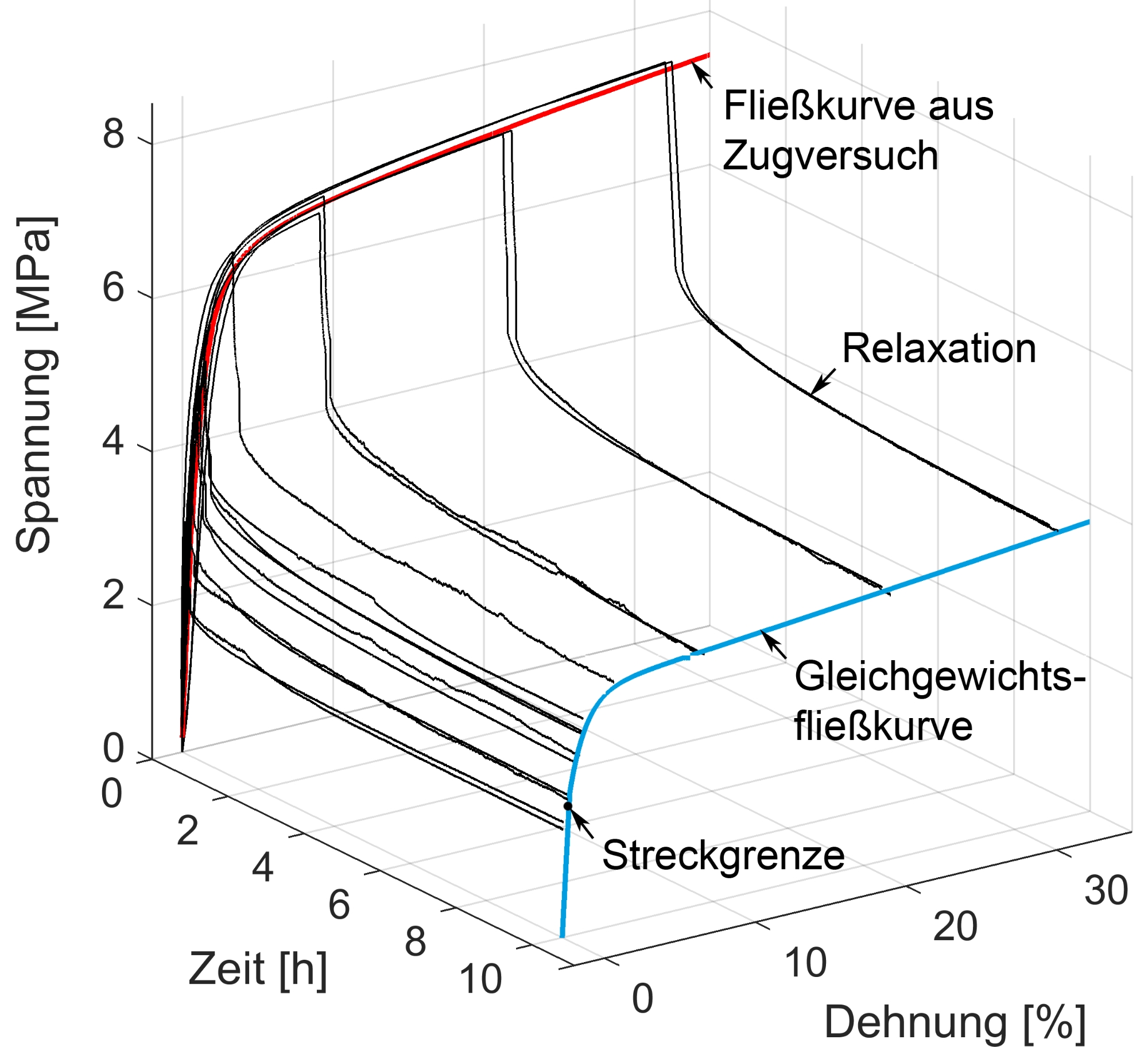

Das Materialverhalten von vielen Dichtungswerkstoffen ist stark zeit- und temperaturabhängig. Deshalb werden in der FEM-Simulation häufig viskoelastische Materialmodelle eingesetzt, die Effekte wie Spannungsrelaxation und Kriechen beschreiben. Die Kennwertermittlung kann beispielsweise an der institutseigenen Universalprüfmaschine erfolgen.

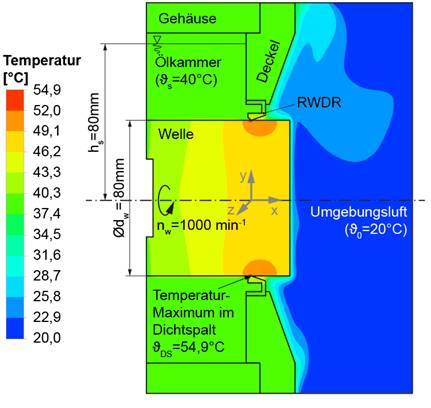

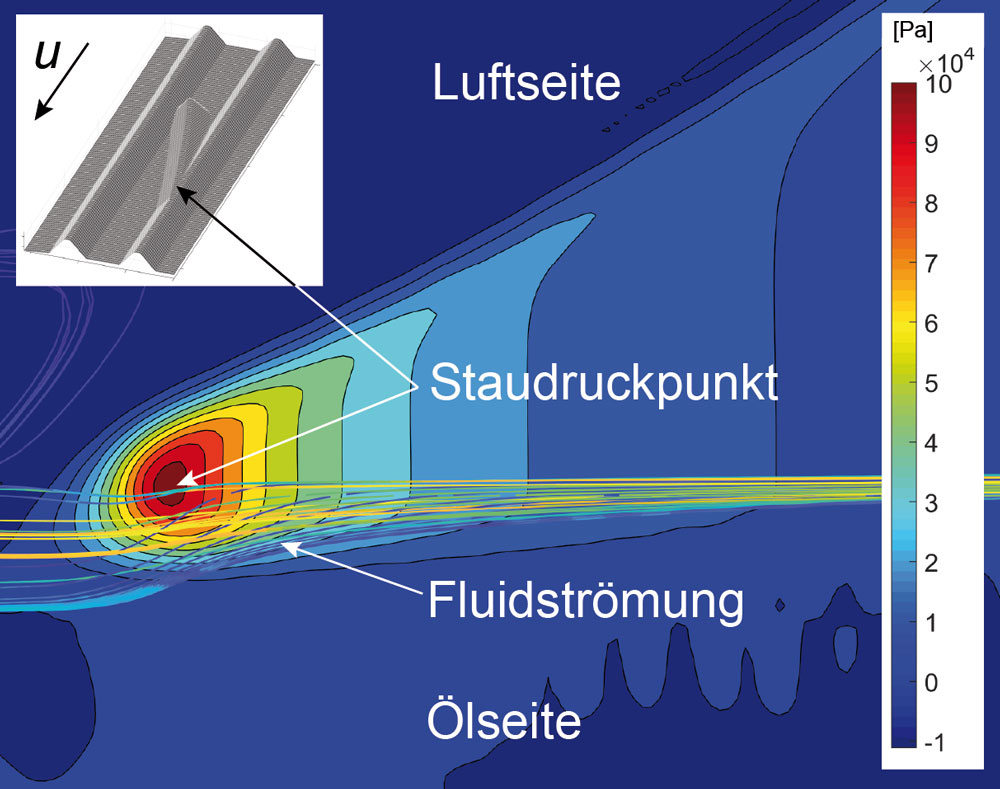

Mit Hilfe der Numerischen Strömungssimulation (CFD) können die Strömungsverhältnisse in Dichtsystemen untersucht werden. Im Fokus der CFD-Simulation stehen die Schmierstoffversorgung und die Abfuhr der Reibwärme. Mittels kombinierter Wärme- und Strömungssimulation kann die Temperatur im Kontaktbereich von dynamischen Dichtsystemen ermittelt werden.

Das Reibmoment und der Förderwert einer dynamischen Dichtung können mit Hilfe der Elastohydrodynamik-Simulation (EHD) numerisch analysiert werden. Grundlage dafür ist ein dreidimensionales Geometriemodell der Dichtung im Bereich des Dichtkontakts. Typische Ergebnisse der EHD-Simulation sind z. B. der hydrodynamische Druck und die hydrodynamische Spalthöhe.

Für die Analyse des isoviskosen elastohydrodynamischen Schmierfilmaufbaus (I-EHD) in engen Spalten kann das Programm IMA-FFSim verwendet werden.

Der Verschleiß grenzt die Betriebsdauer von berührenden Dichtsystemen stark ein. Am Institut für Maschinenelemente werden Verschleißsimulationen mit Verschleißgesetzen unterschiedlicher Komplexität durchgeführt, um den fortschreitenden Materialabtrag an der Dichtkante zu untersuchen. Dafür werden im Vorfeld die thermo-mechanischen und verschleißspezifischen Materialkennwerte der Dichtelemente in Standardversuchen bestimmt.

Mittels kombinierter Wärme- und Strömungssimulation kann die Temperatur im Kontaktbereich von dynamischen Dichtsystemen ermittelt werden. Damit kann der Einfluss auf die Temperatur im Kontaktbereich bei unterschiedlichen Betriebs- und Umgebungsbedingungen wie beispielsweise Wellendrehzahl, Fluidfüllstand, Fluidtemperatur und Werkstoffauswahl untersucht werden.

Kontakt Bereichsleitung Dichtungstechnik

Frank Bauer

apl. Prof. Dr.-Ing.Bereichsleitung